#2 Blog

Untersuchung von Betonmischungen mit karbonatisiertem RCA

Juni 2023 - Andreas Leemann, Frank Winnefeld, Johannes Tiefenthaler

Der vorangegangene Blog-Beitrag "Wie sich der CO2-Fussabdruck von Beton schon heute verkleinern lässt" gibt einen Einblick in den Karbonatisierungsprozess von Recyclingbeton, um CO2 aus der Atmosphäre zu entfernen und negative Emissionen zu erzeugen. In diesem neuen Blogbeitrag möchten wir die mikrostrukturellen Veränderungen hervorheben, die in rezyklierten Betongranulaten (RCA, engl.: «recycled concrete aggregates») infolge der beschleunigten Karbonatisierung auftreten. Diese Veränderungen haben bedeutsame Auswirkungen auf die Betonherstellung. Laboranalysen zeigen nicht nur eine erhöhte Druckfestigkeit, sondern auch das Potenzial, den Zementgehalt im Recyclingbeton zu reduzieren – gleich zwei Vorteile, die sich auf die Verringerung des CO2-Fussabdrucks auswirken. Generell ist das Verständnis dieser mikrostrukturellen Veränderungen von entscheidender Bedeutung, um den Weg für die Kommerzialisierung von karbonisiertem Beton zu ebnen.

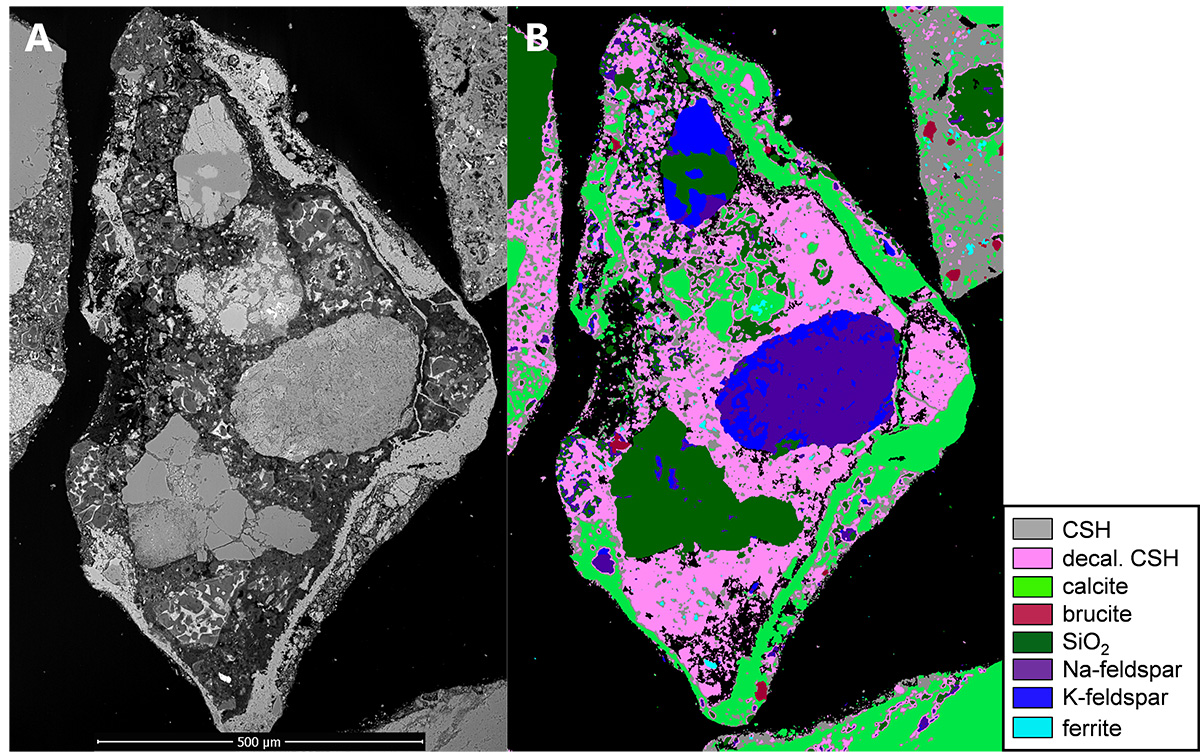

Die mikrostrukturelle Untersuchung beginnt mit der Rasterelektronenmikroskopie. Dabei zeigt sich, dass RCA-Partikel, die einer beschleunigten Karbonatisierung mit 100 % CO2 ausgesetzt sind, an ihrer Oberfläche Flecken aufweisen, an denen sich der ursprüngliche Zementleim, der "Klebstoff", der die Körner zusammenhält, verändert hat. Diese Flecken bestehen aus einer dunklen Matrix und hellen Schichten und Agglomeraten. Kleine Partikel können vollständig verändert sein (Abbildung 1A). Derartige Flecken sind bei unkarbonisiertem RCA nicht vorhanden.

Die chemische Analyse mittels energie-dispersiver Röntgenspektroskopie zeigt, dass die dunklen Phasen hauptsächlich aus entkalktem Calcium-Silikat-Hydrat (C-S-H) bestehen, dem Hauptprodukt der Zementhydratation, das dem Beton seine Festigkeit verleiht. Darüber hinaus sind geringe Mengen von Kieselgel mit Aluminium, Magnesium und Kalium als Nebenbestandteil vorhanden. Die hellen Schichten und Agglomerate bestehen aus Kalzit (CaCO3).

Verbesserte physikalische Eigenschaften

Anhand einer auf Phasengruppierung basierenden chemischen Analyse [1] lassen sich diese beiden Hauptprodukte der beschleunigten Karbonisierung - das entkalkte C-S-H (rosa) und das Kalzit (grün) - leicht erkennen (Abbildung 1B). Amorphe, kieselsäurereiche Phasen wie das entkalkte C-S-H reagieren typischerweise, wenn sie mit neu gebildeten Zementhydraten wie Portlandit (Ca(OH)2) im Recyclingbeton in Kontakt kommen [2]. Diese Reaktion führt zur Bildung von zusätzlichem C-S-H mit einem wieder auf die üblichen Werte erhöhten Kalziumgehalt, das die Druckfestigkeit des neuen Recyclingbetons erhöht [3].

Abb. 1: Kleines RCA-Partikel, das durch die Exposition mit 100 % CO2 vollständig verändert wurde und eine dichte, hellgraue Kalzitschicht und dunkelgraues, entkalktes C-S-H aufweist (A). Diese beiden Phasen sind hellgrün (Kalzit) und rosa (entkalktes C-S-H) hervorgehoben, basierend auf der chemischen Analyse mit anschliessender Phasengruppierung (B).

Im nächsten Schritt wurde karbonisiertes RCA mit einem Anteil von 60 Prozent der Masse an der gesamten Gesteinskörnung für die Herstellung von Beton der Typen A und C verwendet. Diese Typen sind die am häufigsten verwendeten Mischungen im Bauwesen in der Schweiz. Die genormten Typen unterscheiden sich durch ihren Zementgehalt und das Wasser-Zement-Verhältnis. Die resultierenden Eigenschaften im frischen und im ausgehärteten Zustand wurden mit einem Referenz-Recyclingbeton verglichen, der mit unkarbonatisiertem RCA hergestellt wurde.

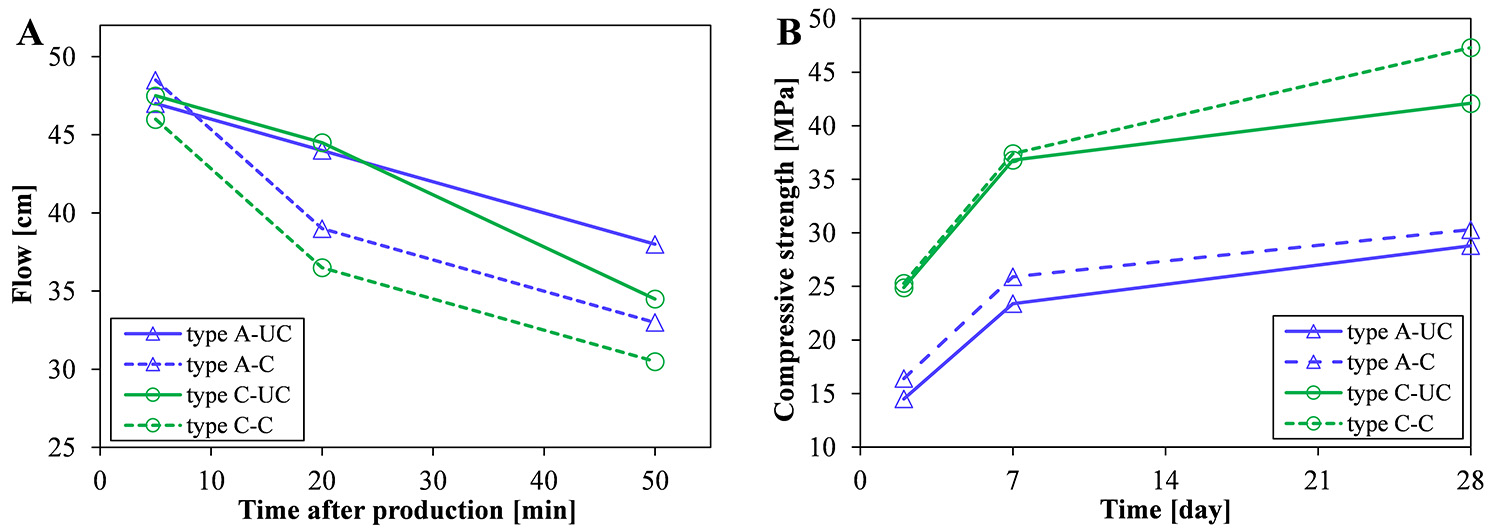

Fünf Minuten nach ihrer Herstellung weisen alle Recycling-Betonmischungen nahezu die gleiche Fliessfähigkeit, als «Flow» bezeichnet, auf (Abbildung 2A). Wie für Beton typisch, nimmt die Fliessfähigkeit mit der Zeit aufgrund der fortlaufenden Zementhydratation, also dem Härtungsprozess ab. Überraschenderweise zeigen beide Recycling-Betonmischungen, die karbonisiertes RCA enthalten, einen schnelleren Rückgang der Fliessfähigkeit als die Mischungen mit nicht karbonatisierten RCA. Darüber hinaus erreichen beide Recycling-Betonmischungen mit karbonisiertem RCA eine höhere Druckfestigkeit im erhärteten Zustand als ihre Pendants, die mit unkarbonisiertem RCA hergestellt wurden (Abbildung 2B).

Abb. 2: Recyclingbeton der Typen A und C zeigt einen schnelleren Rückgang der Fliessfähigkeit (Flow) im frischen Zustand, wenn karbonisierte RCA (C-C) anstelle von unkarbonisierten RCA (C-UC) verwendet werden (A).

Die Verwendung von karbonisiertem RCA führt zu einer höheren Druckfestigkeit im ausgehärteten Zustand im Vergleich zu unkarbonisiertem RCA für beide Arten von Recyclingbeton (B).

Der beobachtete schnellere Rückgang der Fliessfähigkeit des Recyclingbetons mit karbonisiertem RCA ist wahrscheinlich auf das Vorhandensein des entkalkten C-S-H zurückzuführen. Diesem schnelleren Rückgang kann leicht entgegengewirkt werden, indem bei der Betonherstellung ein spezielles Zusatzmittel hinzugefügt wird, das die Zementhydratation verzögert. Dies ist notwendig, da der Beton während des Transports vom Betonwerk zur Baustelle eine gewisse Fliessfähigkeit behalten muss. Die Erhöhung der Druckfestigkeit des Recyclingbetons mit karbonisiertem RCA ist auf die Beteiligung des entkalkten C-S-H an der Zementhydratation zurückzuführen, die zur Bildung von zusätzlichem C-S-H führt.

Senkung des Zementgehalts in Recyclingbeton

Diese Festigkeitssteigerung bietet die Möglichkeit, den Zementgehalt im Recyclingbeton zu senken. Die Karbonatisierung von RCA hat also zwei Vorteile. Erstens sind RCA in der Lage, CO2 zu absorbieren und es aus der Atmosphäre zu entfernen. Zweitens kann das Potenzial zur Verringerung des Zementgehalts in Recyclingbeton mit karbonatisiertem RCA, zu einem geringeren CO2-Ausstoss bei seiner Herstellung führen. Die im Rahmen des Projekts erzielten Ergebnisse zeigen, dass etwa 10 % des gesamten CO2, welches bei der Herstellung des ursprünglich im RCA enthaltenen Zementklinkers emittiert wurde, durch die Karbonatisierung absorbiert werden können. Der Zementanteil in Recyclingbeton, der mit karbonisiertem RCA hergestellt wird, kann potenziell um 5-7 % reduziert werden, was den CO2-Fussabdruck von Recyclingbeton verringert. Somit kann die Verwendung von karbonisiertem RCA in Recyclingbeton zu einer Gesamtreduzierung der geogenen CO2-Emissionen von etwa 15 % führen, wenn man das durch die Karbonatisierung des RCA gebundene CO2 und die Reduzierung des Zementgehalts berücksichtigt.

References

[1] Münch, B., Martin, L.H. and Leemann, A., 2015. Segmentation of elemental EDS maps by means of multiple clustering combined with phase identification. Journal of microscopy, 260(3), pp.411-426.

[2] Lothenbach, B., Scrivener, K. and Hooton, R.D., 2011. Supplementary cementitious materials. Cement and Concrete Research, 41(12), pp.1244-1256.

[3] Zajac, M., Skocek, J., Durdzinski, P., Bullerjahn, F., Skibsted, J. and Haha, M.B., 2020. Effect of carbonated cement paste on composite cement hydration and performance. Cement and concrete research, 134, p.106090.

Weitere Infos

Weitere Informationen zur CO2-Speicherung in Beton finden Sie im Zwischenbericht und bald im Abschlussbericht, der Ende des Jahres veröffentlicht wird.